19 ноября 2020

Группа 303

Предмет:"Основы технологии сварки и сварочное оборудование"

Тема занятия:"Типы источников нагрева и параметры термического цикла сварки"

Изучить, кратко законспектировать

Лекция 16. Термический цикл сварки

План лекции. Параметры термического цикла сварки. Расчёт мнгновенной скорости охлаждения при данной температуре. Термический цикл сварки при однопрходной сварке: максимальные температуры. Длительность пребывания металла выше заданной температу-ры на примере многослойной сварки длинными и короткими участками. Идеальный термический цикл сварки.

Термический цикл. Изменение температуры данной точки тела во времени называется термическим циклом. При однопроходной сварке (наплавке) имеет место простой термический цикл, показанный на рис. 16.1, а). При многопроходной сварке наблюдается сложный термический цикл, рис. 16.1, б).

Рисунок 16.1 Схемы сварочных циклов. – а) простого; б) сложного.

Параметры термического цикла сварки.Основными параметрами простого термического цикла являются максимальная температура цикла (Тmax), скорость нагрева и/или скорость охлаждения (WТ), а также длительность пребывания материала выше заданной температуры (Тн). Эти характеристики зависят от режима сварки, теплофизических свойств материала, конфигурации изделия, условий его охлаждения, температуры предварительного подогрева.

Заметное влияние на термические циклы металла шва и околошовной зоны оказывает также и способ сварки, особенно, если сравниваются электрошлаковая и дуговая сварка или же сварка электронным лучом. На рис. 16. 3 приведены характерные термические циклы для околошовной зоны с максимальной температурой нагрева 1300° С при сварке стального изделия. Кривая 1 относится к однопроходной электрошлаковой сварке пластин толщиной 100 мм на режиме /св = 450 A, U = 38—40 В, v = 0,7 м/ч; кривая 2 соответствует электродуговой сварке под флюсом стальной пластины толщиной 12 мм на режиме /св = 730 А, U = 46 В, v = 40,5 м/ч (сварка без разделки кромок с двух сторон); кривая 3 соответствует электроннолучевой сварке такой же пластины на режиме /С8 = 250 мА, U = 30 кВ; v = = 24 м/ч.

Рисунок 16.2 Сопоставление термических циклов точек ОШЗ.

Таблица 16.1 - Сравнение термических циклов сварки стальных пластин толщииой 100 мм

В табл. 16.1 приведены данные о мгновенных скоростях охлаждения при температуре

500° С и длительностях выдержки металла (в рассматриваемом участке околошовной зоны Tfflax = 1300° С) при температурах выше 1000° С для указанных способов сварки.

Представление о влиянии теплофизических свойств материала и массивности изделия на температурные циклы в околошовной зоне дают кривые на рис. 16.3, а) и б), относящиеся, соответственно, к однопроходной дуговой сварке тонких пластин (б = 12 мм) и многослойной дуговой сварке толстых пластин (б = 100 мм) из перлитной (кривая /) и аустенитной (кривая 2) сталей примерно на одном и том же тепловом режиме, характеризуемом величиной эффективной тепловой энергии q = 4050 кал/с и скоростью сварки v = 16 м/ч.

Из этих данных следует, что снижение теплопроводности материала уменьшает скорость изменения температуры точек околошовной зоны как на стадии нагрева, так и особенно на стадии охлаждения.

Рисунок 16. 3. Сопоставление термических циклов точек околошовной зоны

при однопроходной сварке тонких пластин (а) и многопроходной сварке

толстых пластин (б) из перлитной стали (1) и аустенитной стали (2)

Этот эффект несколько повышается с увеличением толщины (массивности) свариваемых изделий. Значительное влияние на температурные циклы точек околошовной зоны при одинаковом режиме сварки оказывает массивность изделия.

Расчётные методы теории тепловых процессов при сварке получили широкое применение для оценки основных параметров термического цикла точек околошовной зоны. Подробное изложение этих методов дано в специальной литературе. Ниже приведены расчетные зависимости для двух характерных случаев сварочного нагрева: тонкой пластины и массивного тела.

Тонкая пластина. Максимальные температуры Тmах в околошовной зоне на расстоянии у от центра шва могут быть приближенно оценены с помощью следующей зависимости:

где Т0 — начальная температура пластины; q/v — эффективная погонная энергия; γ — объемная теплоемкость; δ — толщина пластины; λ — теплопроводность пластины; ά —- коэффициент поверхностной теплоотдачи.

При малых произведениях ά×y максимальная температура прямо пропорциональна удельным тепловложениям q/v и обратно пропорциональна теплоемкости и расстоянию от оси шва. Мгновенная скорость охлаждения металла шва и прилегающей околошовной зоны при данной температуре Т

Длительность пребывания металла шва выше заданной температуры Т приближенно можно оценить из выражения

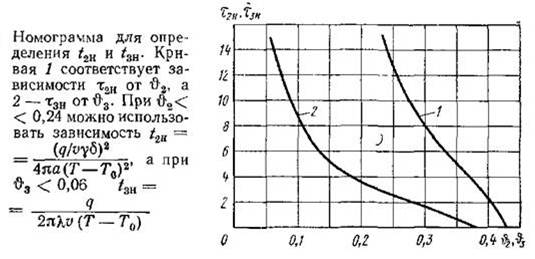

tн можно найти из номограммы, рис.16.4

(использована принятая в теории тепловых процессов индексация, при которой индекс 1 относится к стержням, 2 — к пластине, 3 — к массивному изделию).

Рисунок 16.4 Номограмма для определения длительности пребывания

металла шва выше заданной температуры Т2н, Т3н.

Идеальный термический цикл сварки. Обычно при сварке углеродистых и низколегированных конструкционных сталей ставится задача получения пластичного сварного соединения, и в частности металла ОШЗ.

Наиболее целесообразный с этой точки зрения термический цикл должен обеспечить минимальное пребывание металла при температуре интенсивного роста аустенитного зерна и медленное охлаждение при температурах мартенситных превращений (ниже ТАс1). Такой идеальный термический цикл будет характеризоваться острым и непродолжительным пиком нагрева выше точки ТАс3, при котором вероятность роста зерна незначительна, и сравнительно длительным охлаждением в промежутке (Ar – Tp), при котором вероятен распад аустенита с образованием феррито-перлитной структуры. Такой термический цикл воспроизводит изотермическую закалку, близкую по характеру к закалке с последующим отпуском (Рис. 16.5).

Рисунок 16.5. Идеальный ТЦС и схема его реализации: I – ограничение времени нагрева;

II – замедленное охлаждение при температуре распада аустенита;

Ar1 и TР – начальная и конечная температуры распада аустенита,

[ Кошкарёв Б.Т. Теория сварочных процессов, 2005].

Комментариев нет:

Отправить комментарий