01 февраля 2022 года

Группа 401

Предмет :"Основы материаловедения"

Тема занятия :"Основные понятия и определение слесарных работ"

01 февраля 2022 года

Группа 401

Предмет :"Основы материаловедения"

Тема занятия :"Коррозия металлов"

Коррозия металлов

Коррозия – это самопроизвольный окислительно-восстановительный процесс разрушения металлов и сплавов вследствие взаимодействия с окружающей средой.

Различают два вида коррозии – химическую и электрохимическую. Х имическая коррозия обусловлена взаимодействием металлов с веществами, содержащимися в окружающей среде. В производственных условиях такими веществами, помимо О2, являются SO2, CO2, H2S, NH3 и др.

имическая коррозия обусловлена взаимодействием металлов с веществами, содержащимися в окружающей среде. В производственных условиях такими веществами, помимо О2, являются SO2, CO2, H2S, NH3 и др.

Химическую коррозию, обусловленную взаимодействием металлов с газами, называют газовой. Основной вклад в газовую коррозию металла вносит кислород воздуха. Различные металлы обладают различной устойчивостью по отношению к О2. Некоторые металлы (Al, Cr, Zn, Pb, Sn) образуют на воздухе плотные пленки оксидов, не разрушающиеся при изгибе или нагревании. Такие пленки защищают металл от дальнейшего доступа к нему газов и жидкостей, и процесс коррозии резко замедляется. Оксидные пленки других металлов (например, Fe) представляют собой рыхлые, пористые, механически непрочные образования. Они не предохраняют металл от доступа к нему газов и жидкостей. Поэтому такие металлы корродируют особенно быстро.

Процесс химической коррозии Fe схематически можно представить следующими уравнениями:

2Fe + O2=2FeO

4Fe + 3O2 = 2Fe2O3

3Fe + 2O2 =FeO · Fe2O3

4Fe + 3O2 +6H2O=4Fe(OH)3

Fe(OH)3=t H2O+FeOOH (ржавчина)

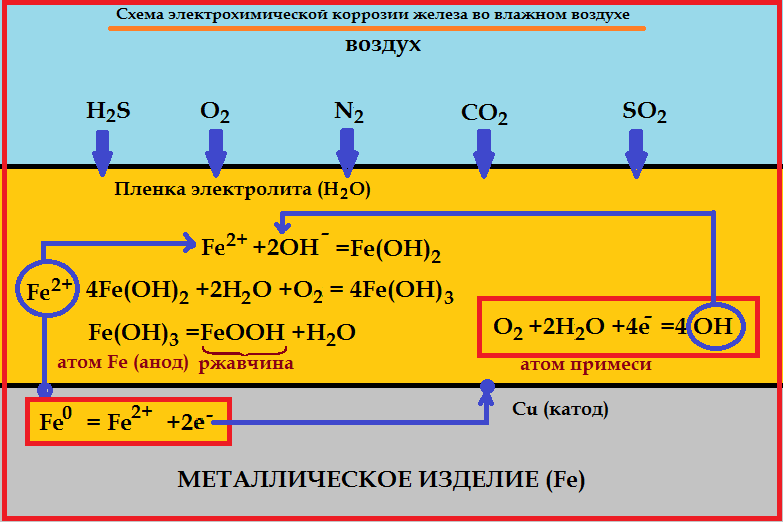

Однако наибольший вред приносит не химическая, а электрохимическая коррозия, связанная с переходом электронов от одних участков металла к другим. Химическая коррозия сопровождает электрохимическую и усиливает ее.

Сущность электрохимической коррозии

Металлы обычно содержат примеси других металлов и неметаллов. При соприкосновении таких металлов с электролитом (которым может служить Н2О, адсорбированная из воздуха, поскольку в ней как правило имеются ионы растворенных веществ) на поверхности металла возникает множество микрогальванических пар. В этих парах атомы более активного металла (обычно Fe) играют роль анода, а атомы менее активного – роль катода.

На катоде идет процесс восстановления молекул О2 в нейтральной и щелочной средах, или ионов Н+ – в кислой среде.

На аноде происходит окисление атомов металла, из которых состоит анод, с образованием катионов Men+.

Последние переходят в электролит (растворение анода) и соединяются с ионами ОН–, с образованием гидроксида Me(OH)n и других продуктов. Называемых ржавчиной. В результате металл, играющий роль анода, разрушается.

Скорость электрохимической коррозии тем больше, чем дальше друг от друга расположены металлы в ряду напряжений, и чем выше температура окружающей среды.

Чистые металлы устойчивы к коррозии. Однако, так ка абсолютно чистым металлов нет, а также вследствие того, что гальваническая пара может быть образована отдельными участками одного и того же металла, находящимися в различных условиях (под разными электролитами или под одним и тем же электролитом разной концентрации), то электрохимическая коррозия имеет место всегда при соприкосновении металла с электролитом (атмосферной влагой).

Роль катода при электрохимической коррозии могут выполнять не только менее активные металлы, но и примеси неметаллов, способных принимать электроны.

Коррозия – процесс поверхностный и при отсутствии трещин внутри металла развиваться не может. Поэтому одним из способов защиты от коррозии является нанесение на поверхность металла металлических и неметаллических покрытий.

В качестве металлических покрытий используются пленки Au, Ag, Ni, Cr, Zn и других металлов, которые мало подвергаются коррозии из-за своей индифферентности или по причине образования прочных оксидных пленок. Некоторые из этих металлов (Au, Ag, Ni, Cr), помимо защитной, выполняют и эстетическую – придают изделиям приятный внешний вид.

Различают два вида металлических покрытий – анодное и катодное. Покрытие называется

- анодным, если оно изготовлено из металла более активного, чем защищаемый;

- катодным, если изготовлено из менее активного металла.

Примером анодных покрытий для изделий из железа являются пленки из Cr, Zn, примером катодных – пленки из Ni, Sn, Ag, Au. Катодные покрытия не защищают металлы в случае нарушения их целостности (трещины, царапины), так как при наличии электролита возникает гальваническая пара, роль растворимого анода в которой играет защищаемый металл.

Неметаллические покрытия также делятся на два вида: неорганические и органические. В качестве органических покрытий используются пленки лаков, красок, пластмасс, резины, битума, в качестве неорганических – эмали.

Протекторная защита заключается в соединении защищаемого изделия проводником с протектором – пластиной из более активного металла (Al, Mg, Zn). В процессе коррозии протектор служит анодом и разрушается, предохраняя от коррозии металлическое изделие или конструкцию.

Электрохимическая (катодная) защита заключается в соединении защищаемого изделия с катодом внешнего источника тока, вследствие чего изделие становится катодом. Анодом служит вспомогательный, обычно стальной, электрод (кусок металла), который и разрушается в процессе коррозии.

27 января 2022 года

Группа 401

Предмет :"Материаловедение"

Тема занятия :"Медь и медные сплавы"

Медь и ее сплавы

Медь в чистом виде имеет красный цвет; чем больше в ней примесей, тем грубее и темнее излом. Температура плавления меди 1083 °С, плотность — 8,92 г/см3.

Выпускают медь следующих марок:

- — катодная — МВ4к, МООк, МОку, М1к;

- — бескислородная — МООб, МОб, М1б;

- — катодная переплавленная — М 1у;

- — раскисленная — М1р, М2р, МЗр, М3.

Примеси оказывают существенное влияние на физико-механические характеристики меди. По содержанию примесей различают марки меди:

МОО (99,99% Си), МО (99,95% Си), Ml (99,9% Си), М2 (99,7% Си), М3 (99,50% Си).

Главными достоинствами меди как машиностроительного материала являются высокие тепло- и электропроводность, пластичность, коррозионная стойкость в сочетании с достаточно высокими механическими свойствами. К недостаткам меди относят низкие литейные свойства и плохую обрабатываемость резанием.

Легирование меди осуществляется с целью придания сплаву требуемых механических, технологических, антифрикционных и других свойств. Химические элементы, используемые при легировании, обозначают в марках медных сплавов следующими индексами:

А — алюминий; Внм — вольфрам; Ви — висмут; В — ванадий; Км — кадмий; Гл — галлий; Г — германий; Ж — железо; Зл — золото; К — кобальт; Кр — кремний; Мг — магний; Мц — марганец; М — медь; Мш — мышьяк; Н — никель; О — олово; С — свинец; Сн — селен; Ср — серебро; Су — сурьма; Ти — титан; Ф — фосфор; Ц — цинк.

Медные сплавы классифицируют:

- • по химическому составу на:

- — латуни,

- — бронзы,

- — медно-никелевые сплавы;

- • по технологическому назначению на:

- — деформируемые,

- — литейные;

- • по изменению прочности после термической обработки на:

- — упрочняемые,

- — неупрочняемые.

Латуни — сплавы меди, в которых главным легирующим элементом является цинк. В зависимости от содержания легирующих компонентов различают:

- — простые (двойные) латуни;

- — многокомпонентные (легированные) латуни.

Простые латуни маркируют буквой Л и цифрами, показывающими среднее содержание меди в сплаве. Например, сплав Л 90 — латунь, содержащая 90% меди, остальное — цинк.

В марках легированных латуней группы букв и цифр, стоящих после них, обозначают легирующие элементы и их содержание в процентах. Например, сплав ЛАНКМц 75-2-2,5-0,5-0,5 — латунь алюминиево- никелькремнистомарганцевая, содержащая 75% меди, 2% алюминия, 2,5% никеля, 0,5% кремния, 0,5% марганца, остальное — цинк.

В зависимости от основного легирующего элемента различают алюминиевые, кремнистые, марганцевые, никелевые, оловянистые, свинцовые и другие латуни.

Алюминиевые латуни —ЛА 85-0,6, ЛА 77-2, ЛАМш 77-2-0,05 обладают повышенными механическими свойствами и коррозионной стойкостью.

Кремнистые латуни — ЛК 80-3, ЛКС 65-1,5-3 и другие отличаются высокой коррозионной стойкостью в атмосферных условиях и в морской воде, а также высокими механическими свойствами.

Марганцевые латуни — ЛМц 58-2, ЛМцА 57-3-1, деформируемые в горячем и холодном состоянии, обладают высокими механическими свойствами, стойкие к коррозии в морской воде и перегретом паре.

Никелевые латуни — ЛН 65-5 и другие имеют высокие механические свойства, хорошо обрабатываются давлением в горячем и холодном состоянии.

Оловянистые латуни — ЛО 90-1, ЛО 70-1, ЛО 62-1 отличаются повышенными антифрикционными свойствами и коррозионной стойкостью, хорошо обрабатываются.

Свинцовые латуни — ЛС 63-3, ЛС 74-3, ЛС 60-1 характеризуются повышенными антифрикционными свойствами и хорошо обрабатываются резанием. Свинец в этих сплавах присутствует в виде самостоятельной фазы, практически не изменяющей структуры сплава.

Бронзы — это сплавы меди с оловом и другими элементами (алюминий, кремний, марганец, свинец, бериллий). В зависимости от содержания основных компонентов, бронзы можно условно разделить на:

- — оловянные, главным легирующим элементом которых является олово;

- — безоловянные (специальные), не содержащие олова.

Бронзы маркируют буквами «Бр», правее ставятся буквенные индексы элементов, входящих в состав. Затем следуют цифры, обозначающие среднее содержание элементов в процентах (цифру, обозначающую содержание меди в бронзе, не ставят). Например, сплав марки БрОЦС 5-5-5 означает, что бронза содержит олова, свинца и цинка по 5%, остальное — медь (85%).

Оловянные бронзы обладают высокими антифрикционными свойствами, нечувствительны к перегреву, морозостойки, немагнитны.

Для улучшения качества оловянные бронзы легируют цинком, свинцом, никелем, фосфором и другими элементами. Легирование фосфором повышает механические, технологические, антифрикционные свойства оловянных бронз. Введение никеля способствует повышению механических и противокоррозионных свойств. При легировании свинцом увеличивается плотность бронз, улучшаются их антифрикционные свойства и обрабатываемость резанием, однако заметно снижаются механические свойства. Легирование цинком улучшает технологические свойства. Введение железа (до 0,09%) способствует повышению механических свойств бронз, однако с увеличением степени легирования резко снижаются их коррозионная стойкость и технологические свойства.

В зависимости от технологии переработки оловянные и специальные бронзы подразделяют:

- — на деформируемые;

- — литейные;

- — специальные.

Деформируемые оловянные бронзы содержат до 8% олова. Эти бронзы используют для изготовления пружин, мембран и других деформируемых деталей. Литейные бронзы содержат свыше 6% олова, обладают высокими антифрикционными свойствами и достаточной прочностью; их используют для изготовления ответственных узлов трения (вкладыши подшипников скольжения).

Специальные бронзы включают в свой состав алюминий, никель, кремний, железо, бериллий, хром, свинец и другие элементы. В большинстве случаев название бронзы определяется основным легирующим компонентом.

Алюминиевые бронзы обладают высокими механическими, антифрикционными и противокоррозионными свойствами. Эти бронзы нашли применение для изготовления ответственных деталей машин, работающих при интенсивном изнашивании и повышенных температурах.

Кремнистые бронзы характеризуются высокими антифрикционными и упругими свойствами, коррозионной стойкостью. Дополнительное легирование кремнистых бронз другими элементами способствует улучшению эксплуатационных и технологических свойств бронз: цинк повышает их литейные свойства, марганец и никель улучшают коррозионную стойкость и прочность, свинец — обрабатываемость резанием и антифрикционные свойства. Кремнистые бронзы применяют взамен оловянных для изготовления антифрикционных деталей, пружин, мембран приборов и оборудования.

Свинцовые бронзы используют в парах трения, эксплуатируемых при высоких относительных скоростях перемещения деталей. Для повышения механических свойств и коррозионной стойкости свинцовые бронзы легируют никелем и оловом.

Бериллиевые бронзы отличаются высокими прочностными свойствами, износостойкостью и стойкостью к воздействию коррозионных сред. Они обеспечивают работоспособность изделий при повышенных температурах (до 500 °С), хорошо обрабатываются резанием и свариваются. Бронзы этого типа используют для изготовления деталей ответственного назначения, эксплуатируемых при повышенных скоростях перемещения, нагрузках, температуре.

Сплавы меди с никелем подразделяют на конструкционные и электротехнические

Куниали (медь-никель-алюминий) содержат 6—13% Ni, 1,5—3% А1, остальное — медь. Они подвергаются термической обработке (закалка- старение). Куниали служат для изготовления деталей повышенной прочности, пружин и ряда электротехнических изделий.

Нейзильберы (медь-никель-цинк) содержат 15% Ni, 20% Sn, остальное — медь. Они имеют белый цвет, близкий к цвету серебра. Нейзильберы хорошо сопротивляются атмосферной коррозии. Их применяют в приборостроении и производстве часов.

Мельхиоры (медь-никель и небольшие добавки железа и марганца до 1%) обладают высокой коррозионной стойкостью. Их применяют для изготовления теплообменных аппаратов, штампованных и чеканных изделий.

Копель (медь-никель-марганец) содержат 43% Ni, 0,5 Мп, остальное — медь. Это специальный сплав с высоким удельным электросопротивлением, используемый для изготовления электронагревательных элементов.

27 января 2022 года

Группа 401

Предмет :"Материаловедение"

Тема занятия :"Алюминий и алюминиевые сплавы"

Алюминий и его сплавы: характеристика, свойства, применение

Производство алюминия

Алюминиевые сплавы

- Прокаткой, если необходимо получить листы и фольгу.

- Прессованием, если нужно получить профили, трубы и прутки.

- Формовкой, чтобы получить сложные формы полуфабрикатов.

- Ковкой, если требуется получить сложные формы с повышенными механическими свойствами.

Марки алюминиевых сплавов

- А — технический алюминий;

- Д — дюралюминий;

- АК — алюминиевый сплав, ковкий;

- АВ — авиаль;

- В — высокопрочный алюминиевый сплав;

- АЛ — литейный алюминиевый сплав;

- АМг — алюминиево-магниевый сплав;

- АМц — алюминиево-марганцевый сплав;

- САП — спеченные алюминиевые порошки;

- САС — спеченные алюминиевые сплавы.

- М — сплав после отжига (мягкий);

- Т — после закалки и естественного старения;

- А — плакированный (нанесен чистый слой алюминия);

- Н — нагартованный;

- П — полунагартованный.

Виды и свойства алюминиевых сплавов

Алюминиево-магниевые сплавы

Алюминиево-марганцевые сплавы

Сплавы алюминий-медь-кремний

Алюминиево-медные сплавы

Алюминий-кремниевые сплавы

Сплавы алюминий-цинк-магний

Авиаль

Физические свойства

- Плотность — 2712 кг/м3.

- Температура плавления — от 658°C до 660°C.

- Удельная теплота плавления — 390 кДж/кг.

- Температура кипения — 2500 °C.

- Удельная теплота испарения — 10,53 МДж/кг.

- Удельная теплоемкость — 897 Дж/кг·K.

- Электропроводность — 37·106 См/м.

- Теплопроводность — 203,5 Вт/(м·К).

Химический состав алюминиевых сплавов

| Алюминиевые сплавы | |||||||||||||

| Марка | Массовая доля элементов, % | Плотность, кг/дм³ | |||||||||||

| ГОСТ | ISO 209-1-89 | Кремний (Si) | Железо (Fe) | Медь (Cu) | Марганец (Mn) | Магний (Mg) | Хром (Cr) | Цинк (Zn) | Титан (Ti) | Другие | Алюминий не менее | ||

| Каждый | Сумма | ||||||||||||

| АД000 | A199,8 1080A | 0,15 | 0,15 | 0,03 | 0,02 | 0,02 | 0,06 | 0,02 | 0,02 | 99,8 | 2,7 | ||

| АД00 1010 | A199,7 1070A | 0,2 | 0,25 | 0,03 | 0,03 | 0,03 | 0,07 | 0,03 | 0,03 | 99,7 | 2,7 | ||

| АД00Е 1010Е | ЕА199,7 1370 | 0,1 | 0,25 | 0,02 | 0,01 | 0,02 | 0,01 | 0,04 | Бор:0,02 Ванадий+титан:0,02 | 0,1 | 99,7 | 2,7 | |

Применение алюминия

Ювелирные изделия

Столовые приборы

Стекловарение

Пищевая промышленность

Военная промышленность

Ракетная техника

Алюмоэнергетика

20 января 2022 года

Группа 401

Предмет :"Материаловедение"

Тема занятия :"Классификация сталей"

Классификация сталей. По химическому составу стали подразделяются на: 1.Углеродистые (нелегированные) стали – это стали содержащие до 2% углерода; 2.Низколегированные стали – это стали, в которых суммарное содержание легирующих элементов не более 2,5 %; 3.Легированные стали – суммарное содержание легирующих элементов от 2,5 до 10 %; 4.Высоколегированные стали ‐ суммарное содержание легирующих элементов более 10 %, но содержание железа не менее.

20 января 2022 года

Группа 401

Предмет :"Материаловедение"

Тема занятия :"Сталь,получение, применение"

Получение и применение стали

Группа 401

Предмет "Основы материаловедения и технология общеслесарных работ"

Тема занятия :"Химико-термическая обработка стали"

Химико-термическая обработка стали

18 января 2022 года

Группа 401

Предмет :"Основы материаловедения и технология общеслесарных работ"

Тема занятия :"Влияние термообработки на свойства стали"

Влияние термической обработки на свойства стали

В результате термической обработки существенно изменяются свойства стали. Особое значение имеют механические свойства.

Отожженные, нормализованные или улучшенные стали имеют феррито-цементитную структуру. Твердость таких сталей достигается за счет твердости цементитных включений. При малом их количестве пластическая деформация развивается беспрепятственно, и свойства материала характеризуются невысокой твердостью. Если таких частиц будет больше, т.е., например, при термической обработке зерна карбида измельчаются, то вокруг этих частиц возникает искажение кристаллической решетки, что препятствует движению дислокаций, и сталь упрочняется. Наоборот, при укрупнении частиц освободятся некоторые объемы феррита для движения дислокаций, и способность стали к пластической деформации увеличится.

Высокая твердость мартенсита объясняется тем, что элементарные кристаллические ячейки его искажены, вследствие чего пластическая деформация затруднена и образование сдвигов в мартенсите почти невозможно. При 0,7%С твердость мартенсита достигает максимального значения и при дальнейшем увеличении содержания углерода почти не меняется. Дальнейшее повышение твердости может быть достигнуто за счет исходного мелкозернистого аустенита. В этом случае получается мелкоигольчатый мартенсит.

Изменение твердости при отпуске является следствием изменений в строении стали. При низком отпуске (нагрев до ~ 300 0С) за счет появления новых карбидных зерен в виде пластин и их увеличения твердость стали почти не меняется, но увеличивается ее пластичность. Отпуск при 300 0С приводит к повышению предела прочности и предела упругости за счет снятия внутренних напряжений. При повышении температуры отпуска показатели пластичности увеличиваются. Наибольшее показание пластичности соответствует отпуску при 600-650 0С, когда весь комплекс механических свойств выше, чем у отожженной стали. Термообработка при этих температурах называется улучшением и является основным видом термообработки конструкционных сталей. Показатели ударной вязкости не меняются до температур отпуска 400 0С, после чего начинается интенсивное повышение ударной вязкости с максимумом при 600 0С.

яние термообработки на свойства стали"

Комментариев нет:

Отправить комментарий