01 февраля 2022 годв

Группа 301

Предмет :"Основы электротехники"

Тема занятия :"Основные характеристики генераторов постоянного тока"

§ 112. Характеристики генератора постоянного тока

Характеристики генератора показывают его рабочие свойства. Они представляют собой зависимости между основными величинами — э. д. с. в обмотке якоря Е, напряжение на его зажимах U, ток в якоре Iя, ток возбуждения Iв и число оборотов якоря n.

Каждая из характеристик показывает зависимость между двумя из указанных основных величин при неизменных остальных. Эти зависимости имеют различный вид для генераторов разных типов.

Снятие всех характеристик машины производится при постоянном числе оборотов якоря, так как при изменении скорости вращения значительно изменяются все характеристики генератора, а нормально большинство генераторов работает при постоянной скорости.

Характеристика холостого хода генератора показывает зависимость между э. д. с. в якоре и током возбуждения Е = f (Iв), снятую при отсутствии нагрузки (Iн = 0) и постоянном числе оборотов (n = сопst).

Для генераторов независимого возбуждения при отсутствии нагрузки (холостой ход) ток в якоре равен нулю (Iя = 0). Так как э. д. с., индуктированная в обмотке якоря, равна Е = С nΦ, то при постоянной скорости вращения э. д. с. окажется прямо пропорциональной магнитному потоку. Поэтому в измененном масштабе характеристика холостого хода представляет собой магнитную характеристику машины.

При Iв = О магнитная цепь машины (главным образом ярмо) имеет некоторый остаточный магнитный поток Φост, который индуктирует в обмотке якоря э. д. с. Вост (рис. 155, а). Эта э. д. с. составляет несколько процентов (2 — 5%) от номинального напряжения машины. С увеличением тока в обмотке возбуждения возрастает как магнитный поток, так и э. д. с., индуктированная в обмотке якоря. Таким образом, при постоянном постепенном увеличении Iв увеличивается и э. д. с. (кривая 1). Если после снятия восходящей ветви этой зависимости до точки А начать постепенно уменьшать ток возбуждения Iв, то э. д. с. также уменьшится, но под действием остаточного намагничивания стали нисходящая ветвь (кривая 2) пойдет несколько выше восходящей ветви этой характеристики. Изменяя Iв не только по величине, но и по направлению, можно определить весь цикл перемагничивания стали машины.

Практически восходящая и нисходящая ветви магнитной характеристики имеют часто незначительное расхождение и за основную характеристику можно принять среднюю зависимость (кривая 3).

На рис. 155, б показаны характеристики холостого хода, снятые при различных скоростях вращения якоря генератора.

Кривая 1 соответствует вращению якоря машины с номинальной скоростью nя, указанной в паспорте генератора. Для всех машин нормального типа точка номинального напряжения (точка А) находится на перегибе магнитной характеристики, что соответствует наиболее удачным рабочим и регулировочным свойствам генератора.

Выбор точки номинального напряжения на линейном ненасыщенном участке магнитной характеристики приводит к резким колебаниям напряжения на зажимах генератора при изменениях нагрузки, так как незначительные приращения намагничивающей силы вызывают резкие изменения э. д. с. Выбор этой точки на насыщенном пологом участке магнитной характеристики приводит к ограничению регулирования напряжения на зажимах генератора, так как для изменения э. д. с. требуются очень большие изменения тока возбуждения.

При изменении скорости вращения якоря генератора изменит свое положение характеристика холостого хода, так как э. д. с. пропорциональна скорости. При n′ > nн характеристика холостого хода пойдет выше (кривая 2), а при n″ < nн — ниже (кривая 3), чем при номинальной скорости.

Следовательно, при изменении скорости вращения якоря точка номинального напряжения окажется либо на линейном (точка В), либо на пологом (точка С) участке магнитной характеристики, что вызовет изменение всех характеристик генератора. Поэтому скорость первичного двигателя для вращения якоря генератора надо выбрать так, чтобы она была близкой к номинальной скорости генератора.

Для генераторов параллельного возбуждения при холостом ходе ток в якоре равен току возбуждения (Iя = Iв). Так как этот ток составляет малую величину (несколько процентов номинального тока генератора), то напряжение на зажимах машин при холостом ходе будет примерно равным э. д. с. и характеристика холостого хода этого генератора практически совпадет с характеристикой генератора независимого возбуждения. Однако весь цикл перемагничивания в генераторах параллельного возбуждения снять нельзя, так как при изменении направления тока в обмотке возбуждения магнитный поток ее будет направлен встречно потоку остаточного магнетизма и самовозбуждение генератора окажется невозможным.

Для генератора последовательного возбуждения характеристика холостого хода смысла не имеет, так как при холостом ходе в якоре и обмотке возбуждения ток равен нулю и характеристика может быть снята только по схеме независимого возбуждения. Для этого обмотка возбуждения генератор а должна быть включена в сеть какого-либо независимого источника тока.

Для генераторов смешанного возбуждения характеристика холостого хода совпадает с характеристикой генератора параллельного возбуждения.

Внешняя характеристика представляет собой зависимость напряжения на зажимах генератора оттока нагрузки:

U = f (I).

Эта характеристика соответствует естественным условиям работы машины, т. е. машина нерегулируема (сопротивление цепи возбуждения rв постоянно), и снимается при неизменном числе оборотов.

Для генераторов независимого возбуждения при постоянном rв неизменен также и ток возбуждения Iв. Внешние характеристики такого генератора показаны на рис. 156.

Кривая 1 представляет собой внешнюю характеристику, снятую на понижение напряжения. Для снятия этой характеристики устанавливается такой ток в обмотке возбуждения (Iв), чтобы при холостом ходе генератора (I = 0) напряжение на его зажимах было равно номинальному (Uв). Затем нагрузка генератора увеличивается при неизменном токе в обмотке возбуждения. С увеличением нагрузки (тока в якоре генератора Iя) увеличивается как падение напряжения в сопротивлении его обмотки, так и размагничивающее действие реакции якоря, что вызывает понижение напряжения. При изменении нагрузки от нуля до номинальной напряжение на зажимах генератора уменьшится на величину ΔUпн.

При снятии характеристики на повышение напряжения (кривая 2) устанавливается такой ток возбуждения, чтобы при номинальной нагрузке генератора (I = Iн) напряжение на его зажимах было равно номинальному (Uн), после чего нагрузка генератора уменьшается.

При уменьшении нагрузки (тока в якоре) также уменьшается как падение напряжения в сопротивлении обмотки якоря и щеточных контактах, так и размагничивающее действие реакции якоря, что вызывает повышение напряжения. При изменении нагрузки от Iн до 0 напряжение на зажимах генератора увеличится на величину ΔUnв. За счет насыщения стали повышение напряжения будет меньше, чем понижение (ΔUnв < ΔUnн), так как размагничивающее действие реакции якоря будет сказываться тем сильнее, чем меньше степень насыщения стали машины.

В генераторах параллельного возбуждения при постоянном сопротивлении цепи возбуждения rв ток возбуждения не остается постоянным, так как он зависит от напряжения на зажимах генератора, которое при изменении нагрузки меняется. Если в генераторах независимого возбуждения увеличение нагрузки вызывает понижение напряжения за счет падения напряжения в сопротивлении машины и реакции якоря (кривая 1 на рис. 157), то в генераторах параллельного возбуждения при уменьшении напряжения также уменьшается ток возбуждения, что вызывает уменьшение магнитного потока и понижение напряжения. Следовательно, при увеличении нагрузки напряжение на зажимах генератора этого типа уменьшается в большей мере (кривая 2), чем в генераторах независимого возбуждения.

Уменьшение сопротивления нагрузки вызывает увеличение тока до некоторого значения Iмакс, не превышающего номинальный ток более чем в 2 — 2,5 раза. При дальнейшем уменьшении внешнего сопротивления ток уменьшается и при коротком замыкании будет значительно меньше номинального (Iк < Iн)- Уменьшение сопротивления нагрузки вызывает уменьшение тока возбуждения, так как напряжение генератора понижается. Если ток возбуждения уменьшился настолько, что машина оказалась размагниченной, то э. д. с. уменьшается в большей степени, чем сопротивление нагрузки, что вызывает уменьшение тока в якоре.

При коротком замыкании генератора параллельного возбуждения ток Iв равен нулю и обмотка возбуждения не создает магнитного потока. Поэтому в обмотке якоря будет э. д. с. только от остаточного магнитного потока Еост, имеющая малое значение, и, следовательно, ток короткого замыкания Iк будет также мал.

Несмотря на малое значение установившегося тока короткого замыкания, нельзя сказать, что для генератора этого типа режим короткого замыкания не представляет опасности.

При внезапном коротком замыкании такого генератора ток в обмотке возбуждения мгновенно уменьшиться до нуля не может, так же как и магнитный поток. Поэтому в обмотке якоря в момент короткого замыкания индуктируется большая э. д. с. и протекает ток во много раз больше номинального, вследствие чего создается интенсивное искрение под щетками, переходящее в круговой огонь, разрушающий коллектор, и машина может быть выведена из строя.

Внешняя характеристика на повышение напряжения у генератора параллельного возбуждения (кривая 3) имеет такой же вид, как у генератора независимого возбуждения.

Для генератора последовательного возбуждения внешняя характеристика показана на рис. 158. В генераторах этого типа ток возбуждения равен току якоря (Iв = Iя) и при холостом ходе (Iя = 0) в обмотке якоря создается э. д. с. за счет остаточного магнетизма Eост. С увеличением нагрузки также увеличится ток в обмотке возбуждения, что вызывает увеличение э. д. с. (кривая 1). Напряжение на зажимах генератора при нагрузке меньше э. д. с. вследствие падения напряжения в сопротивлении машины и реакции якоря (кривая 2).

Таким образом, у генераторов последовательного возбуждения, напряжение резко меняется с изменением нагрузки поэтому они не нашли широкого применения.

В генераторах смешанного возбуждения возможно согласное и встречное включение последовательной и параллельной обмоток.

При согласном включении обмоток возбуждения результирующая намагничивающая сила, создающая магнитный поток, равна сумме намагничивающих сил параллельной и последовательной обмоток, а при встречном включении — разности этих намагничивающих сил.

На рис. 159 показаны внешние характеристики генераторов смешанного возбуждения.

Увеличение нагрузки такого генератора вызывает уменьшение напряжения на его зажимах за счет падения напряжения в его сопротивлении и реакции якоря. Однако с увеличением нагрузки увеличивается также ток в последовательной обмотке возбуждения. Поэтому при согласном включении обмоток с увеличением нагрузки увеличивается магнитный поток и э. д. с. обмотки якоря. Если э. д. с. с увеличением нагрузки возрастает на величину, равную понижению напряжения генератора за счет падения напряжения в его сопротивлении и реакции якоря, то результирующее напряжение на зажимах генератора будет практически оставаться неизменным при изменении нагрузки от холостого хода до номинальной (кривой 1). Такой генератор, называемый нормально возбужденным, не требует изменения тока возбуждения при изменениях нагрузки. При уменьшении числа витков последовательной обмотки э. д. с. с возрастанием нагрузки будет увеличиваться в меньшей степени и не будет компенсировать понижения напряжения, так что напряжение на зажимах генератора будет уменьшаться (кривая 2), т. е. генератор недовозбужден. Если число витков последовательной обмотки возбуждения больше, чем то, которое соответствует нормальному возбуждению машины, то генератор окажется перевозбужденным и напряжение на его зажимах повысится с увеличением нагрузки (кривая 3).

Наиболее часто применяют генераторы нормально возбужденные, а также и перевозбужденные, позволяющие компенсировать падение напряжения в линии, соединительных проводах и т. д. с тем, чтобы напряжение на нагрузке оставалось постоянным при изменении тока.

Генераторы со встречным включением обмоток возбуждения не обеспечивают постоянства напряжения (кривая 4) и широкого применения они не нашли. Но их применяют в тех случаях, когда необходимо ограничить токи коротких замыканий (например, при электросварке, так как при соприкосновении электродов во время сварки внешняя цепь генератора представляет собой очень малое сопротивление, для генератора такой режим работы будет близок к короткому замыканию).

Регулировочная характеристика генератора показывает, в какой мере следует изменить ток в обмотке возбуждения для того, чтобы напряжение на зажимах генератора оставалось постоянным при изменении тока нагрузки.

Таким образом, регулировочная характеристика генератора представляет собой зависимость тока возбуждения от тока нагрузки, снимаемую при постоянном напряжении на зажимах генератора.

В генераторах независимого и параллельного возбуждения с увеличением тока нагрузки необходимо увеличить ток возбуждения для того, чтобы скомпенсировать падение напряжения на внутреннем сопротивлении машины и размагничивающее действие потока реакции якоря для обеспечения постоянства напряжения на зажимах генератора.

В генераторах смешанного возбуждения (нормально возбужденных) напряжение при изменении нагрузки не претерпевает изменений и, следовательно, необходимость регулирования тока возбуждения отпадает, т. е. регулировочная характеристика в таких генераторах не имеет смысла, так как ток возбуждения постоянен при изменениях тока нагрузки.

01 февраля 2022 года

Группа 301

Предмет :"Основы электротехники"

Тема занятия :"Принцип действия и строение генераторов постоянного тока"

Генератор постоянного тока: устройство, принцип работы, классификация

Автор: Дмитрий Макаров

На заре электрификации генератор постоянного тока оставался безальтернативным источником электрической энергии. Довольно быстро эти альтернаторы были вытеснены более совершенными и надёжными трехфазными генераторами переменного тока. В некоторых отраслях постоянный ток продолжал быть востребованным, поэтому устройства для его генерации совершенствовались и развивались.

Даже в наше время, когда изобретены мощные выпрямительные устройства, актуальность генераторов постоянного электротока не потерялась. Например, они используются для питания силовых линий на городском электротранспорте, используемых трамваями и троллейбусами. Такие генераторы по-прежнему используют в технике электросвязи в качестве источников постоянного электротока в низковольтных цепях.

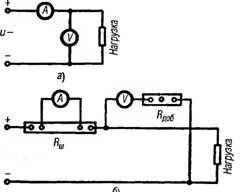

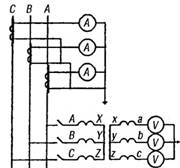

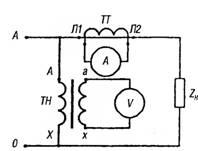

Устройство и принцип работы

В основе действия генератора лежит принцип, вытекающий из закона электромагнитной индукции. Если между полюсами постоянного магнита поместить замкнутый контур, то при вращении он будет пересекать магнитный поток (см. рис. 1). По закону электромагнитной индукции в момент пересечения индуцируется ЭДС. Электродвижущая сила возрастает по мере приближения проводника к полюсу магнита. Если к коллектору (два жёлтых полукольца на рисунке) подсоединить нагрузку R, то через образованную электрическую цепь потечёт ток.

Рис. 1. Принцип действия генератора постоянного тока

По мере выхода витков рамки из зоны действия магнитного потока ЭДС ослабевает и приобретает нулевое значение в тот момент, когда рамка расположится горизонтально. Продолжая вращение контура, его противоположные стороны меняют магнитную полярность: часть рамки, которая находилась под северным полюсом, занимает положение над южным магнитным полюсом.

Величины ЭДС в каждой активной обмотке контура определяются по формуле: e1 = Blvsinwt; e2 = -Blvsinwt; , где B – магнитная индукция, l – длина стороны рамки, v – линейная скорость вращения контура, t – время, wt – угол, под которым рамка пересекает магнитный поток.

При смене полюсов меняется направление тока. Но благодаря тому, что коллектор поворачивается синхронно с рамкой, ток на нагрузке всегда направлен в одну сторону. То есть рассматриваемая модель обеспечивает выработку постоянного электричества. Результирующая ЭДС имеет вид: e = 2Blvsinwt, а это значит, что изменение она подчиняется синусоидальному закону.

Строго говоря, данная конструкция обеспечивает только полярность неподвижных щеток, но не устраняет пульсации ЭДС. Поэтому график сгенерированного тока имеет вид, как показано на рис.2.

Рисунок 2. График тока, выработанного примитивным генератором

Такой ток, за исключением редких случаев, не пригоден для использования. Приходится сглаживать пульсации до приемлемого уровня. Для этого увеличивают количество полюсов постоянных магнитов, а вместо простой рамки используют более сложную конструкцию – якорь, с большим числом обмоток и соответствующим количеством коллекторных пластин (см. рис. 3). Кроме того, обмотки соединяются разными способами, о чём речь пойдёт ниже.

Рис. 3. Ротор генератора

Якорь изготавливается из листовой стали. На сердечниках якоря имеются пазы, в которые укладываются несколько витков провода, образующего рабочую обмотку ротора. Проводники в пазах соединены последовательно и образуют катушки (секции), которые в свою очередь через пластины коллектора создают замкнутую цепь.

С точки зрения физики процесса генерации не имеет значения, какие детали вращаются – обмотки контура или сам магнит. Поэтому на практике якоря для маломощных генераторов делают из постоянных магнитов, а полученный переменный ток выпрямляют диодными мостами и другими схемами.

И напоследок: если на коллектор подать постоянное напряжение, то генераторы постоянного тока могут работать в режиме синхронных двигателей.

Конструкция двигателя (он же генератор) понятна из рисунка 4. Неподвижный статор состоит из двух сердечников полюсов, состоящих из ферримагнитных пластин, и обмоток возбуждения, соединённых последовательно. Щётки расположены по одной линии друг против друга. Для охлаждения обмоток используется вентилятор.

31 января 2022 года

Группа 301

Предмет :"Основы электротехники"

Тема занятия :"Вращающий момент, скольжение"

Что представляет собой скольжение асинхронной машины

В целом, принцип, по которому происходит работа трехфазного мотора очень прост. К обмотке статора подают напряжение, питающее движок. Благодаря ему появляется магнитный поток, смещенный на 120 градусов в каждой из трех фаз. А тот поток, который носит имя суммирующего будет еще и вращающимся.

Обмотка якоря – замкнутый контур. В ней появляется электродвижущая сила (ЭДС), а магнитный поток, возникающей не без ее помощи, приводит ротор в работу: он начинает вращаться. Электромагнитный момент всегда будет пытаться сравнять темпы двух полей главных элементов привода: статора и ротора.

Величина, которая определяет разницу между скоростями вращения вышеописанных магнитных полей и есть то самое скольжение. Мы все знаем, что ротор никогда не будет поспевать за статором, значение это никогда не будет больше единицы. Измерение можно проводить как в процентах, так и в относительных величинах.

Чтобы рассчитать величину скольжения (S), нужно знать показатель частоты, с которой вращается магнитное поле (n1) и частоту, с которой вращается магнитное поле в роторе. Формула, по которой производится расчет, выглядит так:

Скольжение – чрезвычайно важная характеристика мотора. Она описывает то, насколько исправна работа машины.

Скольжение в разных условиях работы привода

Если режим работы агрегата – холостой, искомый показатель всегда будет близок к нулевому значению или, по крайней мере, не превысит 3%. Это связано с тем, что n1 будет практически равен n2. Несмотря на то, что значение всегда близко к нулю, нулевым оно быть не может, потому что поля ротора и статора не пересекаются. Другими словами, вращение мотора отсутствует, как и подача на него напряжения.

Скольжение (если считать его в процентах) не будет нулевым даже в том случае, когда электродвигатель находится в режиме идеального холостого хода. Зато, если агрегат запущен в режиме генератора, S может быть отрицательным.

Такой режим (в нем ротор вращается противоположно относительно статора) будет показывать S, значениям бывают разными, но изменяются только в следующих пределах:

-∞<S<0

Надо отметить, что есть также электромагнитное торможение или противовключение якоря. В таком случае скольжение может быть больше, чем единица и положительным.

Частота тока в катушках якоря (f1) равна частоте сетевого тока, но только при пуске агрегата. Если нагрузка номинальная, то частоту электротока (f2) можно высчитать по формуле ниже:

f2=S*f1

Якорный ток имеет прямую зависимость от его индуктивного сопротивления. Это значит, что электроток в якоре зависит от скольжения асинхронного электромотора. Момент вращения агрегата также зависит от S. Его определяют показатели магнитного потока, угла сдвига между электродвижущей силой и якорным электротоком.

Как видно из всего вышесказанного, чтобы провести детальное исследование всех параметров электропривода, нужно установить зависимость. Она схематически изображена на рисунке 1.

Это, в свою очередь, означает, что если ввести в якорную цепь асинхронного двигателя, ротор которого фазный, дополнительное сопротивление, можно регулировать изменение момента в нем, если значения скольжения S различны.

Если ротор в приводе короткозамкнут, момент можно регулировать с использованием преобразователя частоты или двигателя с переменными параметрами.

Если нагрузка на электродвигатель номинальная, S будет равно значениям от 8% до 2%. Это скольжение будет носить название номинального.

Увеличивая нагрузку на вал ротора (то есть момент), будет происходить пропорциональное увеличение величины скольжения.

Выражаясь проще, можно сказать, что роторное магнитное поле никогда не будет быстрее статорного. То есть первое будет тормозить.

Увеличивая скольжение, вы, конечно, добьетесь пропорционального роста тока в якоре. И момент, естественно, тоже вырастет. Но нужно всегда учитывать, что вместе с этим будут расти и активные потери ротора (то есть произойдет увеличение сопротивления). Это повлияет на снижение силы тока и уменьшение коэффициента мощности. Результат: рост момента будет медленнее, чем скольжения.

Критическое скольжение – максимальная величина момента, которой можно достигнуть при определенном S. После того, как момент станет максимальным, он начнет идти на убывание. Обозначаю показатель, как правило, через Sкр.

Механическая характеристика, в своем графическом проявлении, выглядит следующим образом:

В данном выражении (его еще называют формулой Клосса) используется величина критического момента (Мк). Его и определяет величина критического скольжения.

График строят, основываясь на характеристиках из документов асинхронной машины. Все вопросы, возникающие по поводу асинхронного агрегата, работающего в режиме движка, решают с помощью данного графика.

Величина допустимого значения мгновенного перегруза электромотора определяется критическим моментом. В случае развития еще более критического М (и, конечно же, увеличения Sкр), можно наблюдать опрокидывание агрегата. Когда это происходит, машина просто перестает работать и выключается. Это аварийный режим.

31 января 2022 года

Группа 301

Предмет :"Основы электротехники"

Тема занятия :"Синхронная скорость вращения"

27 января 2022 года

Группа 301

Предмет :"Техническая механика"

Тема занятия :"Сталь,получение, маркировка применение"

Получение стали, ее сорта и маркировка

Сталью называют сложный сплав железа с углеродом и другими элементами, в котором количество углерода составляет от 0,05 до 2 %.

Литой сталью называют литейный (льющийся в формы) сплав железа с углеродом и другими элементами, в котором количество углерода составляет от 0,1 до 0,6 %. Стальное литье должно быть подвергнуто термической обработке.

По способу получения различают: сталь мартеновскую (основную и кислую); сталь бессемеровскую; сталь томасовскую и электросталь. В зависимости от способа получения стали она выплавляется в мартеновских печах, бессемеровских конвертерах или электрических печах.

Полученный в доменной печи чугун отливают в формы, в которых получают слитки, называемые чушками. Чугунные чушки после их остывания перевозят в сталеплавильный цех и подвергают дальнейшей обработке. Свойства выплавленного в доменных печах чугуна, а также технологический процесс получения определенного сорта стали определяют выбор способа получения стали (например, мартеновский, бессемеровский и др.). Полученную в плавильной печи сталь заливают в формы, называемые изложницами. Остывшая в изложницах сталь называется слитком. В прокатном цехе слитки подвергаются пластической холодной или горячей обработке. В результате такой обработки, а также в результате обработки резанием получают разного рода полуфабрикаты и готовые изделия. Литейные чугуны для изготовления из них заготовок деталей переплавляют в плавильных печах, называемых вагранками. Отливку производят в земляные или металлические формы – кокили.

Все выплавляемые стали делятся на две принципиальные группы: углеродистые и легированные.

Углеродистая сталь в зависимости от ее назначения подразделяется на конструкционную, инструментальную и специальную с особыми свойствами. В свою очередь, в зависимости от технологических и конструктивных особенностей эти стали подразделяются на несколько видов и групп.

Легированная конструкционная сталь подразделяется на низколегированную (до 2,5 % легирующих элементов), среднелегированную (2,5–6 % легирующих элементов), высоколегированную (свыше 6 % легирующих элементов), литейную. По качеству они подразделяются на качественную, высококачественную и особо высококачественную.

Легированные инструментальные стали и сплавы подразделяются на стали и сплавы для режущего и мерительного инструмента (для холодной обработки металлов резанием), быстрорежущие стали, легированные инструментальные стали для холодной и горячей обработки металлов давлением и твердые сплавы.

К легированным сталям с особыми физико-механическими свойствами относятся стали с магнитными свойствами, рессорно-пружин-ные, проволочно-пружинные, коррозионно-стойкие, жаропрочные, жаростойкие, износостойкие, шарикоподшипниковые, литейные и ряд других.

Характеристики легированных инструментальных сталей приведены в табл. 20.

Быстрорежущей сталью является легированная инструментальная сталь. Ее используют для инструмента, работающего при больших скоростях резания, резьбонарезного инструмента и инструмента, работающего при относительно высоких температурах.

Быстрорежущая сталь обозначается буквой Р. Например, Р9 обозначает, что быстрорежущая сталь имеет 8,5–10 % основного ее легирующего элемента – вольфрама; марка Р6М5 означает, что быстрорежущая сталь имеет вольфрама 5,5–6,5 % и молибдена 5,0–5,5 % и т. д.

Некоторые данные по быстрорежущим сталям приведены в табл. 21.

Углеродистая инструментальная сталь – это сложный сплав углерода (от 0,65 до 1,35 %) с железом, марганцем и кремнием. Обозначается буквой У, причем буква У перед цифрой говорит о том, что она углеродистая, а цифра указывает количество углерода в стали. Буква А после цифры обозначает, что сталь высококачественная. Например, У9А – это высококачественная углеродистая сталь с содержанием углерода 0,85–0,94 %.

Основные данные по углеродистым инструментальным сталям приведены в табл. 22.

Таблица 20

Характеристики и назначение инструментальной легированной стали

Таблица 21

Характеристика, химический состав и назначение основных быстрорежущих сталей

Таблица 22

Характеристика, химический состав и назначение основных инструментальных углеродистых сталей

Конструкционные углеродистые стали обозначаются буквами Ст и подразделяются на три группы: А Б и В. Буквы Б и В, означающие группу стали, ставятся перед обозначением Ст. Группа А в обозначении не ставится.Каждая группа сталей имеет семь марок – от 0 до 6. Сталь всех групп с номерами марок 1, 2, 3 и 4 по степени раскисления изготавливается кипящей (кп), полуспокойной (пс) и спокойной (сп), с номерами 5 и 6 – полуспокойной и спокойной. Стали СтО и БСтО по степени раскисления не разделяются.

Примеры определения сортов стали по маркировке:

Ст3пс – углеродистая конструкционная сталь обыкновенного качества группы А, полуспокойная, с содержанием углерода 0,14–0,22 %.

Бст2кп – сталь обыкновенного качества группы Б, кипящая, с содержанием углерода 0,09– 0,15 %,

ВСт5сп – углеродистая сталь обыкновенного качества, спокойная, с содержанием углерода 0,28–0,37 %.

Стали 35.А20 и АС40 относятся к углеродистым конструкционным качественным, повышенной и высокой обрабатываемости сталям.

Сталь 35 относится к качественной конструкционной стали, А20 и АС40 – к конструкционным сталям повышенной и высокой обрабатываемости.

В марке стали двухзначное число обозначает содержание углерода в сотых долях процента. Буква А обозначает повышенную или высокую обрабатываемость стали. Сталь АС40 – это углеродистая свинцо-восодержащая сталь.

Определение сорта и химического состава стали может производиться по цвету краски закрашенного торца металла, химическим анализом стали или с помощью искровой пробы.

В слесарном деле чаще всего сорт стали определяется на основании искровой пробы на наждачном точиле. Так, мягкая малоуглеродистая сталь с содержанием углерода 0,1–0,16 % дает светло-желтые ровные световые линии и продолговатые каплеобразные искры. Углеродистая сталь с содержанием углерода 0,5 % дает светло-желтые разветвляющиеся световые полосы с редким образованием маленьких звездочек. Углеродистая инструментальная сталь с содержанием углерода 0,9 % дает светло-желтые искры с многочисленными лучистыми звездочками, а с содержанием углерода 1,2 % – яркие пучки искр, состоящие из светло-желтых, часто разветвляющихся звездочек.

При искровой пробе марганцовистой стали с содержанием марганца 10–14 % получаются бело-желтые яркие пучки лучей, сильно разветвляющихся перпендикулярно к линиям искр.Быстрорежущая сталь, имеющая 10 % вольфрама, 4 % хрома и 0,7 % углерода, дает темно-красные прерывистые линии искр, разветвляющиеся на более светлые звездочки. Вольфрамовая сталь (1,3 % вольфрама) – отдельные темно-красные линии искр, разделяющиеся на более светлые желтые звездочки. Кремнистая сталь – длинные светло-желтые световые линии, оканчивающиеся каплями разделяющихся на пучки светло-желтых искр. Хромистая сталь – темно-желтый световой пучок, разделяющийся красноватыми линиями искр с шарообразными концами. Хромоникелевые конструкционные стали с содержанием 3–4 % никеля и 1 % хрома – желтые продолговатые каплеобразные линии искр с разделяющимися пучками шипов.

Продукция металлургического производства бывает, как правило, представлена в следующих видах (рис. 36): прутки круглого шестигранного и квадратного сечений, равносторонние и неравносторонние угольники, швеллеры, двутавры, полосовое железо, стальная лента, листовой тонкий и толстый металл, а также ряд специальных профилей (рельсы и др.).

Твердые сплавы

Виды продукции металлургического производства:

а – швеллер; б – зетовое железо; в – железнодорожные рельсы;

г – двутавр; д – угольник; е – тавр

Твердыми сплавами называются материалы, характеризующиеся высокими физико-механическими свойствами: твердостью, износостойкостью и теплостойкостью. Они способны сохранять свою твердость до температуры 900–1000 °C.

По способу производства твердые сплавы подразделяются на спекаемые, литые и порошкообразные. Наибольшее распространение получили спекаемые твердые металлокерамические сплавы из карбидов вольфрама и титана.

Для изготовления режущего инструмента широко применяются металлокерамические твердые сплавы, получаемые методами спекания карбидов вольфрама и титана со связующей составляющей – кобальтом или, в некоторых случаях, с танталом.

По составу металлокерамические твердые сплавы разделяются на три группы: однокарбидные вольфрамовые ВК, двухкарбидные тита-новольфрамовые ТК, титано-танталовольфрамовые ТТК.

К однокарбидным вольфрамовым сплавам относятся 14 марок. Деление этих марок производится в зависимости от содержания карбида вольфрама и кобальта. Так, в сплаве ВК3 содержится 3 % кобальта и 97 % карбида вольфрама, в сплаве ВК8 – 8 % кобальта и 92 % карбида вольфрама и т. д.

К титановольфрамовой группе относятся пять сплавов. Они маркируются в зависимости от содержания карбида титана и кобальта. Так, в сплаве марки Т30К4 содержится 30 % карбида титана, 4 % кобальта, остальное – карбид вольфрама.

К титанотанталовольфрамовой группе относятся два сплава, маркируемые в зависимости от содержания в них карбидов титана и тантала, а также кобальта. Так, в марке ТТ7К12 содержится 7 % карбидов титана и тантала, 12 % кобальта и 81 % карбида вольфрама.

Металлокерамические твердые сплавы изготавливаются прессованием порошков карбидов вольфрама, титана и тантала с порошком кобальта с последующим спеканием спрессованных пластин при высокой температуре.

Режущий инструмент изготавливается способами напайки, сварки, пайки, литья или путем механического крепления твердосплавных пластин к державкам инструмента.

Литые твердые сплавы представляют собой сплавы, полученные из шихты, в состав которой входят кобальт, хром, вольфрам, кокс (древесный уголь), битое стекло. К литым сплавам относятся стеллиты и стеллитоподобные сплавы – сормайты.

Стеллиты В2К и ВЗК, характеризуемые высокой твердостью, антикоррозионной стойкостью и низким коэффициентом трения, применяются для повышения износостойкости деталей путем их наплавки.

Сормайт – это наплавочный литой сплав на основе железа (55–67 %), хрома (25–31 %) и никеля (3–5 %). Характеризуется высокими износостойкостью, коррозионной стойкостью, жаропрочностью и стойкостью.

К порошкообразным твердым сплавам относится сталинит, в состав которого входят порошки феррохрома, ферромарганца, чугунной стружки и кокса. Заменителем является вокар (смесь вольфрама и углерода).

Минералокерамический материал – это в основном режущий материал в виде пластин трехгранной, четырехгранной, пятигранной и круглой формы, получаемый путем прессования порошкообразной окиси алюминия Аl2,О3 другими веществами и последующего отжига отформированной заготовки.

Наибольшее применение получил минералокерамический материал микролит ЦМ-332, обладающий высокими твердостью (HRC 90–95) теплостойкостью (до 1200 °C) и износостойкостью, высокой химической стойкостью и относительно хорошими прочностными свойствами. Он эффективно используется при получистовой и чистовой обработке стали и чугуна, а также при обработке неметаллических материалов, цветных металлов и их сплавов.

24 января 2021 года

Группа 301

Предмет :"Основы материаловедения"

Тема занятия :Характеристика скользящей и ходовой посадки"

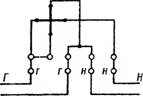

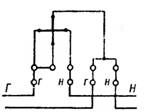

Подвижные посадки обеспечивают возможность относительного перемещения сопрягаемых деталей. В зависимости от величины зазоров различаются следующие подвижные посадки ( в порядке увеличения зазоров): С - скольжения, Д - движения, X - ходовая, Л - легкоходовая, Ш - широкоходовая ( имеются также Ш1 и Ш2 - 1-я и 2-я широкоходовые), ТХ - тепловая ходовая.

Подвижные посадки служат для соединений, в которых необходим гарантированный зазор.

Подвижные посадки согласно ОСТ объединяют следующие соединения: 1) скользящее, 2) движения, 3) ходовое, 4) легкоходовое, 5) широкоходовое. Величина зазора в данных посадочных соединениях постепенно увеличивается, начиная от скользящей посадки и кончая широкоходовой.

Подвижные посадки обеспечивают в соединении зазор. Они не обеспечивают соосность соединяемых деталей и применяются в кинематических парах или в сборочных единицах, требующих особо облегченного демонтажа.

Подвижные посадки применяются при перемещении деталей относительно друг друга.

Подвижные посадки - скользящие, движения, ходовые, легкоходовые и широкоходовые применяют для подвижных соединений деталей машин.

Подвижные посадки применяются при необходимости обеспечить относительное перемещение сопрягаемых деталей. При любой подвижной посадке в соединении имеется определенный зазор.

ХОДОВАЯ ПОСАДКА.

Ходовая и легкоходовая являются подвижными посадками, которые обеспечивают определенную взаимозаменяемость деталей и узлов.

Классы точности и посадок выбирают с учетом требуемой точности сопряжений.

Первый класс предназначен для изделий, к которым предъявляются высокие требования - ящиков точных приборов и аппаратов, кассет для больших фотоаппаратов и т.д. Обработка деталей на станках для этого класса должна быть очень точной, а поэтому и станки налаживают с предельной точностью. Режущий инструмент должен быть острый, а приспособления - жесткими.

Второй класс является основным при изготовлении мебели. Натяги и зазоры в изделиях и сопряжениях этого класса должны быть наименьшими. Детали обрабатываются с нормальной точностью на неизношенных станках с применением жестких приспособлений и хорошо заточенных режущих инструментов.

Третий класс включает в себя изделия для производства, где к сопряжениям предъявляются менее жесткие требования, но обеспечивающие взаимозаменяемость деталей и узлов. По этому классу изготовляют детали столярно-строительных изделий.

Системой допусков и посадок предусматриваются четыре ряда свободных размеров (Св1, Св2, Св3, Св4).

При выборе той или иной посадки следует исходить из допускаемых натягов и зазоров, обеспечивающих прочность, плотность или подвижность сопрягаемых деталей и узлов.

Прессовая посадка применяется главным образом в бесклеевых соединениях, например при посадке боковых стенок корпусных разборных элементов на шканты.

Тугая посадка применяется, когда допускаются большие натяги, например в соединениях проножки стула с ножками, царги стула с задней ножкой и т. п.

СКОЛЬЗЯЩИЕ ПОСАДКИ.

Скользящие посадки (сочетание отверстия Н с валом h) применяют главным образом в неподвижных соединениях при необходимости частой разборки (сменные детали), если требуется легко передвигать или поворачивать детали одну относительно другой при настройке или регулировании, для центрирования неподвижно скрепляемых деталей.

Посадку Н6/h5 применяют для особо точного центрирования, например, для пиноли в корпусе бабки станка.

Посадку Н7/h6 применяют: а) для сменных зубчатых колес в станках; б) в соединениях с короткими рабочими ходами, например, для хвостовиков пружинных клапанов в направляющих втулках (применима также посадка Н7/g6); в) для соединения деталей, которые должны легко передвигаться при затяжке; г) для точного направления при возвратно-поступательных перемещениях (поршневой шток в направляющих втулках насосов высокого давления); д) для центрирования корпусов под подшипники качения в оборудовании и различных машинах.

Посадку Н8/h7 используют для центрирующих поверхностей при пониженных требованиях к соосности.

Посадки H8/h8; H9/h8; Н9/h9 применяют для неподвижно закрепляемых деталей при невысоких требованиях к точности механизмов, небольших нагрузках и необходимости обеспечить легкую сборку (зубчатые колеса, муфты, шкивы и другие детали, соединяющиеся с валом на шпонке; корпуса подшипников качения, центрирование фланцевых соединений), а также в подвижных соединениях при медленных пли редких поступательных и вращательных перемещениях (перемещающиеся зубчатые колеса, зубчатые торцовые муфты).

Посадку Н11/h11 используют для относительно грубо центрированных неподвижных соединений (центрирование фланцевых крышек, фиксация накладных кондукторов), для неответственных шарниров.

Посадка H7/g6 характеризуется минимальной по сравнению с остальными величиной гарантированного зазора. Применяют в подвижных соединениях для обеспечения герметичности (например, золотник во втулке пневматической сверлильной машины), точного направления пли при коротких ходах (клапаны в клапанной коробке). Другие примеры применения: соединение шатунной головки с шейкой коленчатого вала, посадка клапанных коромысел в механизме распределения двигателя, сменные кондукторные втулки, для установки изделий на пальцах приспособлений. В особо точных .механизмах применяют посадки H6/g5 и даже Н5/g4.

Посадку Н7/f7 применяют в подшипниках скольжения при умеренных и постоянных скоростях и нагрузках, в том числе в коробках скоростей, центробежных насосах; для вращающихся свободно на валах зубчатых колес, а также колес, включаемых муфтами; для направления толкателей в двигателях внутреннего сгорания. Более точную посадку этого типа - H6/f6 используют для точных подшипников, золотниковых пар гидравлических передач легковых автомобилей.

31.10.2020

Группа № 301 Тема урока:"Характеристика неподвижных посадок"

Неподвижная посадка получается в случае, если диаметр вала несколько больше отверстия. Разность между этими диаметрами называется натягом. Для соединения деталей с натягом необходимо приложить некоторое усилие - удары молотком, давление пресса.

Неподвижные посадки для шлицевых сопряжений с эвольвентным профилем зуба применяются редко, а среди подвижных наиболее распространены скользящая и ходовая посадки.

Неподвижные посадки обеспечиваются принудительной запрессовкой вала в отверстие. При неподвижной посадке диаметр вала до запрессовки должен быть несколько больше диаметра отверстия.

Неподвижные посадки включают следующие соединения: 1) горячее, 2) прессовое, 3) легкопрессовое, 4) глухое, 5) тугое, 6) напряженное, 7) плотное. Величина натяга в этих соединениях постепенно уменьшается, начиная от горячей посадки и кончая плотной.

21 января 2022 года

Группа 301

Предмет :"Материаловедение"

Тема занятия :"Отжиг и нормализация,закалка и отпуск"

Отжиг, нормализация, закалка и отпуск

Отжиг, нормализация, закалка и отпуск

Термическая обработка означает воздействие на металлы, которое изменяет их строение и свойства.

При механической обработке в металлах и сплавах возникают внутренние напряжения. Например, при обработке стали давлением, с повышением степени деформации внутреннее строение ее кристаллической решетки изменяется и кристаллы принимают неестественное напряженное состояние. Этот процесс продолжается до тех пор, пока все кристаллы не вытянутся в виде волокон в направлении действия силы давления. Происходит это при холодной обработке металла. В результате изменяются его различные свойства – твердость и прочность повышаются, а удлинением понижаются. Если продолжать обработку, могут произойти трещины, разрывы. Чтобы вернуть стали первоначальные свойства, необходимо вывести структуры из напряженного состояния и придать им вновь устойчивое положение, иными словами, нужна рекристаллизация. Для этого необходима тепловая или термическая обработка металла.

При термической (тепловой) обработке необходимо нагревание металла до определенной температуры, выдержка при этой температуре и затем охлаждение с нужной скоростью. Различают несколько видов термической обработки: отжиг, нормализацию, закалку, отпуск, химико-термическую об

Отжигом называется вид термической обработки, при котором изделия нагревают до определенной температуры, выдерживают определенное время при этой температуре и затем медленно охлаждают, достигая устойчивой равновесной структуры стали.

Основное назначение отжига – получение равновесной структуры, поэтому при отжиге, как правило, детали охлаждают медленно. К примеру, углеродистые стали – со скоростью примерно 200°С, а легированных – 30-100°С/ч.

Отжиг улучшает обрабатываемость, повышает пластичность, уменьшает остаточные напряжения и т.д. Производят его в электрических печах. Обрабатываемый металл нагревают при температурах 650 – 720°С 2 – 3 часа, а затем охлаждают вместе с печью.

В случае нагрева изделия в кузнечном горне, самой хорошей средой охлаждения является сухая, просеянная зола, которую подогревают в горне и закапывают в нее охлаждаемое изделие. Для этой цели используют еще нагретый чистый песок.

В производстве художественных изделий отжиг применяют при ковке, штамповке, дифовке, чеканке.

Во время отжига нужно следить, чтобы не произошло пережога, который вызывает окисление и оплавление границ зерен, резкое падение крепости и пластичности. Иногда изделие совершенно рассыпается.

Структура металла при пережоге не поддается исправлению, изделие подлежит переплавке.

Нормализацией называется вид термической обработки, применяемой в основном для стальных изделий. Изделия нагревают и затем охлаждают на спокойном воздухе.

В зависимости от количества углерода, содержащегося в стали, нормализация вызывает различные измения ее свойств.

Для малоуглеродистых сталей нормализация заменяет отжиг, так как при этом структура получается почти такой же, как и после отжига, однако процесс протекает быстрее и поэтому он более экономичен.

Нормализацию производят для повышения механических свойств стали, а также для улучшения обрабатываемости резанием.

Для высокоуглеродистых, легированных сталей нормализация является по существу закалкой.

Закалкой называют вид термической обработки, при которой изделию придают высокую твердость, упругость и прочность. Однако при закалке с повышением твердости сталь становится более хрупкой. Процесс закалки заключается в нагреве изделия до высокой температуры (740 – 850°С), выдержке и быстром охлаждении до 400 – 450°С с разной скоростью в разных средах – масле, воде, соляных и иных растворах. Как правило, скорость охлаждения должна быть не меньше 150°С в секунду, т.е. охлаждение должно произойти за очень короткий интервал времени – 2 – 3 секунды. Охлаждение ниже 300°С может произойти при любой температуре, так как полученная при закалке структура достаточно устойчива и скорость дальнейшего охлаждения на нее не оказывает влияния.

В зависимости от цвета накала изменяется и приближенная температура стали. Так, при темно-коричневом цвете накала температура стали находится в пределах от 530 до 580°С, при коричнево-красном цвете – 580 – 650 градусов, при темно-вишневом – 650 – 730°С, при светло-красном – 830 – 980 градусов, при оранжевом – 900 – 1050°С, желтый цвет накала возникает при 1050 – 1150°С, светло-желтый – 1150 – 1250°С, ослепительно белый цвет накала возникает при 1250 – 1300°С.

Отпуском называется вид термической обработки, который осуществляют после закалки. Он смягчает действие закалки, повышает вязкость, уменьшает хрупкость и твердость изделия.

Охлаждение может осуществляться на воздухе или в воде. Различают низкий, средний и высокий отпуск.

При низком отпуске закаленное изделие нагревают до 150 – 200°С, что снижает остаточное напряжение и хрупкость, оставляя прежней твердость. Применяется при изготовлении инструментов из углеродистой и легированной стали.

При среднем отпуске закаленное изделие нагревают до 350 – 450°С, что повышает пластичность и упругость, понижает твердость и внутренние напряжения. Используется для опуска пружин, рессор, ударного инструмента.

При высоком отпуске закаленное изделие нагревают до 450 – 650°С.

Для изделий из стали, чувствительной к скорости охлаждения, при изготовлении деталей из улучшенных конструкционных сталей, инструмента из быстрорежущей стали применяют ускоренное охлаждение в воде или масле.

При многократном опуске изделие два-четыре раза нагревают и охлаждают. Этот прием применяют при изготовлении инструмента из быстрорежущей стали.

Для определения температуры при отпуске инструментов пользуются цветами побежалости. Если очищенное от окалины стальное изделие нагреть, то, начиная с температуры 220°С, на нем образуются пленки окислов железа, которые придают изделию различные цвета от светло-желтого до серого.

При светло-желтом цвете побежалости температура изделия нагрева составляет 220°С, при желтом – 230°С, при темно-желтом – 240°С, при коричневом – 255°С, при коричнево-красном – 265°С, при фиолетовом – 285°С, при темно-синем – 300°С, при светло-синем – 325°С, при сером – 330°С.

21 января 2022 года

Группа 301

Предмет :"Техническая механика с основами технических измерений"

Тема занятия :"Понятие о подвижных посадок"

Подвижные посадки (посадки с зазором)

Подвижными посадками называются такие, которые в сопряжении обеспечивают возможность относительного перемещения, т. е. между сопряженными поверхностями имеется зазор:

S = D – d. (3.16)

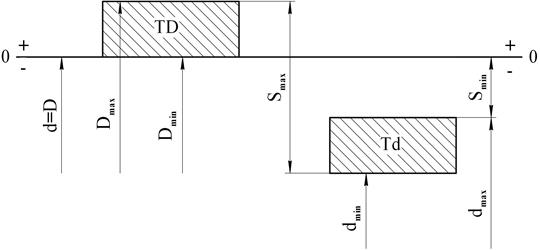

Зазор – положительная разность между действительными размерами отверстия и вала, он характеризует свободу относительных перемещений сопряженных деталей (рис. 3.5).

|

| Рис. 3.5 |

Подвижные посадки подразделяются на посадки с гарантированным зазором и посадки с наименьшим зазором, равным нулю (скользящие посадки).

Для подвижных посадок поле допуска отверстия расположено под полем допуска вала (рис. 3.6).

Рис. 3.6

Предельные значения зазоров можно определить по формулам:

Smax = Dmax – dmin; (3.17)

Smin = Dmin – dmax. (3.18)

Разница между наибольшим и наименьшим зазорами называется допуском зазора TS:

TS = Smax – Smin. (3.19)

Если в формулу (3.19) подставить значения предельных зазоров, то можно получить следующее: TS = Dmax – dmin – Dmin + dmax = (Dmax – Dmin) + + (dmax – dmin). Но так как Dmax – Dmin = TD, а dmax – dmin = Td, то формула допуска зазора будет иметь вид:

TS = TD + Td, (3.20)

т. е. допуск зазора определяется как сумма допусков отверстия и вала.

Средний зазор вычисляется по уравнению:

Sm =  . (3.21)

. (3.21)

В Единой системе допусков и посадок насчитывается 11 подвижных посадок, которые ранжируются по алфавиту, т. е. посадка  даст самый большой зазор, а

даст самый большой зазор, а  – минимальный и даже нулевой зазор.

– минимальный и даже нулевой зазор.

Система отверстия:

;

;  ;

;  ;

;  ;

;  ;

;  ;

;  ;

;  ;

;  ;

;  ;

;  .

.

Система вала:

;

;  ;

;  ;

;  ;

;  ;

;  ;

;  ;

;  ;

;  ;

;  ;

;  .

.

Характерной особенностью ряда подвижных посадок является то, что к началу алфавита зазор увеличивается при одном и том же номинальном размере и одинаковой точности. Посадки, где применяется двойное обозначение(CD (cd), EF (ef), FG (fg)) применяются для небольших размеров, т. е. до 10 мм.

Посадки с зазорами предназначены для подвижных и неподвижных соединений деталей. Посадок с зазором предусмотрено в системах посадок значительно больше, чем посадок с натягом и переходных, так как чаще требуется, чтобы одна деталь соединялась с другой без запрессовки. Иногда даже детали, предназначенные для последующего соединения сваркой или винтами, предварительно соединяют друг с другом по посадке с зазором. Зазор в подвижных соединениях служит для многих целей, например, для обеспечения свободного относительного перемещения, размещения смазки, компенсации температурных деформаций, компенсации отклонений формы сопрягаемых поверхностей и отклонений взаимного расположения элементов деталей, для облегчения процесса сборки и компенсации ошибок монтажа и т. д. Зазоры применяют в неподвижных соединениях для облегчения сборки, а неподвижность обеспечивают последующим креплением винтами, штифтами, шпонками и т. п.

Тема занятия

Сборка любого агрегата, состоящего из отдельных заранее изготовленных деталей невозможна без заранее предусмотренной системы допусков и посадок. Это обосновано реальными возможностями обрабатывающих станков. С одной стороны, невозможно добиться идеальной точности обработки, с другой стороны, не предусмотрев зазоры необходимой величины, невозможно будет собрать готовое изделие. В каждом конкретном случае величина таких зазоров определяется спецификой работы изделия и допустимой точностью обработки.

Обязательным правилом оформления конструкторской документации является не только правильное обозначение контуров и деталей конструкции, изображение проекций, указание размеров, но и обозначение на чертежах допусков. Существующая система обозначений предназначена для приведения обозначений к стандартизации и пониманию, нанесённых графических изображений и надписей. Составление подробной карты процесса производства требует утверждённых правил обозначения допусков формы и расположения поверхностей. Благодаря этому выбирают параметры обработки для получения требуемого класса точности. Система обозначений отклонения формы и расположения поверхностей позволяет подробно обозначить все необходимые данные. Она способствует получению высокоточных деталей, правильности сборки, проведению быстрого и качественного ремонта.

Общие положения

В крупносерийном производстве каждая деталь изготовлена с заранее заданной степенью точности. Изготовить их с полностью одинаковыми характеристиками практически невозможно. Поэтому предусмотрена стройная система разрешённых изменений в реальных классах точности.

В технологии по металлообработке допуском называют установленную стандартом величину, на которую разрешено изменять точность обработки.

Каждый параметр обозначается на чертеже. Указанный размер допуска отражает численную характеристику разрешённого зазора, место размещения на изделии. По правилам размещение области, к которой относится допуск, ориентируется относительно так называемой нулевой линии. По этому показателю допуски бывают:

- симметричными и ассиметричными (разрешённое отклонение допускается с одной или обеих сторон относительно выбранной нулевой линии);

- выше или ниже заданной нормали;

- с заданной величиной смещения в требуемом направлении.

Посадкой называют параметр, который указывает допустимую точность при соединении отдельных деталей в цельный агрегат. Он задаётся установленными зазорами или натягами.

Их делят на три утверждённых типа:

- заранее предусмотренным зазором;

- допустимым натягом;

- переходного типа.

Во всех случаях допуском посадки считается величина, которая рассчитывается как разность между большим и наименьшим значением допустимого зазора. Вся существующая система классифицируется по следующим признакам:

- основания системы – это допуски отверстий и валов;

- классам точности (их подразделяют на 19 квалитетов);

- величине предусмотренных натягов.

Под допусками для отверстий понимают совокупность разрешённых значений с одинаковыми квалитетами. Для них устанавливаются предельно допустимые размеры отверстий. Вариация величины посадок достигается благодаря изменению предельных размеров вала. В системе вала перечисленные параметры изменяются в обратном порядке. Предельный размер вала сохраняет постоянство для различных посадок, а происходит изменение предельных размеров отверстия.

В системе допусков и посадок номера квалитетов являются показателями точности обработки. С возрастанием порядкового номера допуск размера увеличивается. Все размеры разделены на определённое количество интервалов. Величина каждого интервала равна трём миллиметрам. Линейка этих интервалов начинается с размера от 1 до 3 мм, затем от 3 до 6 мм и так далее. Для каждого интервала уже установлен свой усреднённый геометрический размер и обозначение. Он определяется по границам интервала. Для них определены квалитеты от пятого до семнадцатого. Чем меньше номер квалитета, тем обработка считается более точной.

Все рассчитанные параметры сведены в таблицы. Основными документами, которые систематизируют эти показатели, и правила их обозначения являются:

- ЕСДП расшифровывается как единая система допусков и посадок — установлена ГОСТ 25347-82;

- ОНВ закреплены в стандарте 25346-89 (основные нормы взаимозаменяемости устанавливают возможности по замене одних изделий аналогичными);

- ЕСКД единая система конструкторской документации объединяет все требования к оформлению и документов и нанесению обозначений — подробно изложена в стандарте 2.001-2013;

- Стандарты различного уровня и назначения: государственные ведомственные, отраслевые;

- Технические условия (применяются как нормы изготовления узкоспециальных деталей).

Скачать ГОСТ 25346-89

Скачать ГОСТ 25347-82

Скачать ГОСТ 2.001-2013

ЕСДП применяется для регламентирования всех параметров. ОНВ позволяет точно определить зазоры в деталях сложной конфигурации. Например, шпоночных или шлицевых соединениях, резьбы, зубчатых передач и так далее.

Каждый размер должен указываться в каждой из документаций:

- на всех видах чертежей;

- эскизах конструкций;

- технологических картах;

- дополнительных графических изображениях (пояснительных записках, набросках).

Правильно выбранные параметры отклонений составляют основу технологических процессов. Неотступное следование утверждённым стандартам позволяет разработать и изготовить надёжный и долговечный агрегат.

Допуски формы

Этот вид разрешённых отклонений вызван неточностями обработки, которые происходят из-за реальных возможностей обрабатывающего оборудования.

К ним относятся:

- прямолинейности;

- плоскости;

- не совпадения формы окружности (к ним относятся: круглости; допуск овальности);

- изменение формы цилиндра — допуск цилиндричности.

К первой категории относятся следующие отклонения:

- формы обработанной поверхности (нарушается плоскостная картина, изменяется величина радиуса выточенного вала, нарушается геометрия фигур имеющих плоские грани);

- нарушается параллельность и перпендикулярное расположение поверхностей между собой или соседними деталями;

- проявляется разная шероховатость по длине, поперечному сечению, окружности.

Оценка величины параметров производится сравнением номинальной поверхности (обозначенной на чертеже) и реальной (полученной на станках заданного класса точности). Полученные отклонения и позволяют рассчитать величину требуемого допуска.

Изменение величины радиуса готового изделия по отношению к заданному на чертеже, называется нарушение круглости. Для предотвращения возможных негативных последствий при эксплуатации вводят допуск круглости. При рассмотрении детали в одной из плоскостей определяют необходимый допуск профиля продольного сечения.

Характер взаимного искривления расположения плоскостей подразделяется на следующие виды:

- общей параллельности (сравнивается с линией направленной вдоль поверхности);

- перпендикулярности и пересечения осей (проверяется сохранение прямого угла на всём протяжении поверхностей);

- наклона;

- симметрии (по отношению к выбранной оси).

Допуск плоскостности определяет величину разрешённого отклонения от обозначенного уровня. Основной характеристикой служит так называемое поле допуска. Его обозначают в выбранной области, которая расположена между плоскостями, для которых необходимо соблюдать строгие параметры параллельности. Расстояние до поверхности определяется существующими стандартами. Контроль отклонения этих параметров от заданных на чертеже обозначается на профилограмме.

Допуски расположения

Эта категория характеристик объединяет разрешённые интервалы изменения следующих геометрических параметров:

- перпендикулярности (должны строго соблюдаться угловые характеристики между плоскостями);

- параллельности (расстояние между отдельными элементами сохраняется в пределах разрешённых изменений на протяжении всей поверхности);

- соосности;

- наклона;

- симметричности;

- пересечения осей.

Кроме перечисленных параметров к этой категории относится так называемый позиционный допуск. Он устанавливается для деталей, имеющих несколько отверстий, из которых в дальнейшем будет собран агрегат. Размеры позиционного допуска отражаются между центрирующими отверстиями. Его обозначают при помощи специального знака в виде окружности, которая пересекается небольшим отрезком. Он может располагаться горизонтально или вертикально.

В современных деталях существует большое количество вариантов отклонения от параллельности. Это могут быть отклонения параллельности между плоскостями, отдельными поверхностями или целой группой, меду отверстиями. Оценка допуска параллельности производится с использованием специальной базы. Знаками допусков расположения элементов, для которых необходимо проверять параллельность служит набор специальных графических изображений. Проверка параллельности позволяет определить величину угла отклонения одной плоскости от другой.

Суммарные допуски формы и расположения

Каждый из этих параметров объединяет в себе оба допустимых отклонения. Они возникают в результате одновременного проявления изменения геометрической формы и появления неровности (шероховатости) обработанной поверхности. Поэтому используя математическую терминологию, говорят, что предел, к которому должна стремиться разница между эталоном и реальным изделием считается суммарным допуском формы и расположения. Характер изменений определяется методом сравнения с выбранными базовыми объектами. В качестве таких объектов выбирают проверенные конструкции или поверхностями, которые могут считаться эталонами, например, различные калибры.

Такие допуски делятся на следующие категории:

- Биений. К ним относятся: радиальное, торцевое, в заранее заданном направлении;

- Всей формы поверхности.

Каждый из этих категорий имеет свое обозначение. Допуск полного биения обозначается двумя наклонными стрелками в форме объединённых снизу векторов, направленных от левого нижнего угла в правый верхний. Сравнение форм производиться в результате совмещения обеих поверхностей.

Полем этого параметра называется ограниченная область пространства, на которой должны находиться все точки принадлежащие поверхности.

Это поле имеет заданные геометрические размеры. Оно ориентировано относительно выбранной базы так, чтобы можно было проверить параллельность расположения. Примеры суммарного допуска обозначают, на сколько возможно изменение параметров, не приводящих к быстрому выходу из строя агрегата. Особенно это актуально для подвижных соединений

Нанесение обозначений допусков

Все обозначения допусков и посадок стандартизированы и приведены в государственных стандартах. Графические обозначения подчиняются общим правилам и располагаются на отдельных элементах чертежей. К таким элементам относятся четыре вида линий:

- выносные;

- их полки;

- размерные (этот способ используется в случае нехватки свободного пространства).

Условные обозначения допусков формы и расположения приведены в ГОСТ 2.308-2011. Стандарт систематизирует перечень обозначений применяемых для задания отклонений формы и расположения. В нём приведены разрешённые обозначения, разработанные для изделий самой сложной формы. Этими символами обозначают характер отклонений.

Скачать ГОСТ 2.308-2011

Обозначение размера производиться размещением соответствующего текста в отведённых местах. Вместе с текстом (обычно это заглавные буквы, аббревиатура с добавлением цифр) используют специальные знаки. Текстовое описание используют, когда необходимо более подробное пояснение требований, предъявляемых к качеству обработки данной поверхности. В это обозначение входит наименование, характеризующее предусмотренное отклонение. Значение параметров приводится в миллиметрах. Для оценки параллельности смежных поверхностей указывают так называемые базы. В качестве баз выбирают:

- общие оси (их располагают в горизонтальном или вертикальном направлении);

- оси симметрии всей конструкции;

- различные элементы, способствующие определить условия параллельности.

Все элементы имеют свои обозначения. Для выделения параметров их размещают в рамках. Каждая из них делиться на несколько прямоугольников. В первом располагают символ, обозначающий вид параметра. Во втором, числом обозначают его величину, в третьем тип базовой поверхности.

В отдельных случаях, когда стандартом не предусмотрен необходимый символ разрешается применять текстовое пояснение. Обозначенная информация должна полностью описывать характер и величину отклонения. В случае повторения одинаковых параметров стандарт допускает в обозначении указывать символ один раз в соответствующей рамке. От неё проводится соответствующая соединительная линия к каждому элементу детали, где необходимо применить этот допуск.

18 января 2022 года

Группа 301

Предмет :"Техническая механика с основами технических измерений"

Тема занятия :"Понятие допуска сопряжения, зазора, натяга"

Основные понятия о допусках и посадках

Основные понятия о допусках и посадках

Механизмы машин и приборов состоят из деталей, совершающих в процессе работы определенные относительные движения или соединенных неподвижно. Детали, в той или иной степени взаимодействующие между собой в механизме, называют сопряженными.

Абсолютно точное изготовление любой детали невозможно, как невозможно и измерить ее абсолютный размер, поскольку точность любого измерения ограничена возможностями средств измерения на данном этапе научно-технического прогресса, при этом предела этой точности не существует. Впрочем, выполнение деталей механизмов с наибольшей точностью зачастую нецелесообразно, в первую очередь - с экономической точки зрения, поскольку высокоточные изделия значительно дороже в изготовлении, а для нормального функционирования в механизме вполне достаточно выполнить деталь с меньшей точностью, т. е. дешевле.

Производственный опыт показал, что задачу выбора оптимальной точности можно решить установлением для каждого размера детали (особенно для сопрягаемых ее размеров) пределов, в которых может колебаться ее действительный размер; при этом исходят из того, что узел, в который входит деталь, должен соответствовать своему назначению и не терять работоспособность в требуемых условиях функционирования с необходимым ресурсом.

Рекомендации по выбору предельных отклонений размеров деталей разработаны на основании многолетнего опыта изготовления и эксплуатации различных механизмов и приборов и научных исследований, и изложены в единой системе допусков и посадок (ЕСДП СЭВ). Допуски и посадки, установленные ЕСДП СЭВ, могут быть осуществлены по системам отверстия или вала.

Рассмотрим основные понятия из этой системы.

***

Номинальным называют основной размер, получаемый из расчета на прочность, жесткость или выбираемый конструктивно и проставляемый на чертеже. Проще говоря, номинальный размер детали получен конструкторами и разработчиками расчетным путем (исходя из требований прочности, жесткости и т. п.) и указывается на чертеже детали в виде основного размера.

Номинальный размер соединения является общим для отверстия и вала, составляющих соединение. По номинальным размерам выполняют в том или ином масштабе чертежи деталей, сборочных единиц и приборов.

Для унификации и стандартизации установлены ряды номинальных размеров (ГОСТ 8032-84 "Предпочтительные числа и ряды предпочтительных чисел"). Полученный расчетом или выбранный размер следует округлять до ближайшего значения из стандартного ряда. Это особенно относится к размерам деталей, получаемым стандартным или нормализованным инструментом, или присоединительным по отношению к другим стандартным деталям или узлам.

Для сокращения номенклатуры применяемого в производстве режущего и измерительного инструмента в первую очередь рекомендуется применять размеры, оканчивающиеся на 0 и 5, а затем - на 0; 2; 5 и 8.

Размер, полученный в результате измерения детали с наибольшей возможной точностью, называют действительным.

Не следует путать действительный размер детали с ее абсолютным размером.

Абсолютный размер – реальный (фактический) размер детали; его невозможно измерить никакими сверхточными средствами измерения, поскольку всегда будет присутствовать погрешность, обусловленная, в первую очередь, уровнем развития науки, техники и технологий. Кроме того, любое материальное тело при температуре выше абсолютного нуля "дышит" - на его поверхности постоянно перемещаются микрочастицы, молекулы и атомы, отрываясь от тела и возвращаясь обратно. Поэтому, даже имея в распоряжении сверхточные средства измерений, абсолютный размер детали определить невозможно; можно лишь говорить о реальном размере в бесконечно малый отрезок (момент) времени.

Вывод очевиден - абсолютный размер детали (как и любого тела) - понятие абстрактное.

Размеры, между которыми может находиться действительный размер изготовленной детали, называют предельными, при этом различают наибольший и наименьший предельные размеры.

Выполненная в интервале между предельными размерами деталь считается годной. Если же ее размер выходит за предельные ограничения – она считается браком.

По предельным размерам устанавливают тип соединения деталей и допустимую неточность их изготовления.

Для удобства на чертежах указывают номинальный размер детали, а каждый из двух предельных размеров определяют по его отклонению от этого размера. Величину и знак отклонения получают в результате вычитания номинального размера из соответствующего предельного размера.

Разность между наибольшим предельным и номинальным размерами называется верхним отклонением (обозначается es или ES), разность между наименьшим предельным и номинальным - нижним отклонением (обозначается ei или EI).

Верхнее отклонение соответствует наибольшему предельному размеру, а нижнее - наименьшему.

Все сопрягаемые (взаимодействующие) в механизме детали подразделяют на две группы – валы и отверстия.

Вал обозначает наружный (охватываемый) элемент детали. При этом вал не обязательно должен иметь круглую форму: в понятие «вал» входит, например, шпонка, а шпоночный паз в этом случае называют «отверстием». Основным называют вал, верхнее отклонение которого равно нулю.

Размеры вала на схемах и при расчетах обозначаются строчными (маленькими) буквами: d, dmax, dmin, es, ei и т. д.

Отверстие обозначает внутренний (охватывающий) элемент детали. Как и в случае с валом, отверстие не обязательно должно быть круглым – его форма может быть любой. Основным называют отверстие, нижнее отклонение которого равно нулю.

Размеры отверстия на схемах и при расчетах обозначаются прописными (заглавными) буквами: D, Dmax, Dmin, ES, EI и т. д.

Допуском (Т) называется разность между наибольшим и наименьшим предельными размерами детали. Т. е. допуск – это интервал между предельными размерами, в пределах которого деталь не считается браком.

Допуск на размер вала обозначают Тd, отверстия – TD. Очевидно, что чем больше допуск на размер, тем легче изготовить деталь.

Допуск на размер детали может быть определен, как разность между предельными размерами или как сумма предельных отклонений:

TD(d) = D(d)max – D(d)min = ES(es) + EI(ei),

при этом следует учитывать знаки предельных отклонений, поскольку допуск на размер детали всегда положителен (не может быть меньше нуля).

***

Посадки

Характер соединения, определяемый разностью между охватывающим и охватываемым размером, называется посадкой.

Положительная разность между диаметрами отверстия и вала называется зазором (обозначается буквой S), а отрицательная – натягом (обозначается буквой N).

Иными словами, если диаметр вала меньше диаметра отверстия – имеет место зазор, если же диаметр вала превышает диаметр отверстия – в сопряжении присутствует натяг.

Зазор определяет характер взаимной подвижности сопряженных деталей, а натяг - характер их неподвижного соединения.

В зависимости от соотношения действительных размеров вала и отверстия различают подвижные посадки - с зазором, неподвижные посадки - с натягом и переходные посадки, т. е. посадки, в которых может присутствовать и зазор, и натяг (в зависимости от того, какие отклонения имеют действительные размеры сопрягаемых деталей от номинальных размеров).

Посадки, в которых обязательно присутствует зазор, называют посадками с гарантированным зазором, а посадки, в которых обязателен натяг – с гарантированным натягом.

В первом случае так выбирают предельные размеры отверстия и вала, чтобы в сопряжении был гарантированный зазор.

Разность между наибольшим предельным размером отверстия (Dmax) и наименьшим предельным размером вала (dmin) определяет наибольший зазор (Smax):

Smax = Dmax – dmin.

Разность между наименьшим предельным размером отверстия (Dmin) и наибольшим предельным размером вала (dmax) - наименьший зазор (Smin):

Smin = Dmin – dmax.

Действительный зазор будет находиться между указанными пределами, т. е. между максимальным и минимальным зазором. Зазор необходим для обеспечения подвижности соединения и размещения смазки. Чем выше число оборотов и выше вязкость смазки, тем больше должен быть зазор.

В посадках с натягом так выбирают предельные размеры вала и отверстия, чтобы в сопряжении был гарантированный натяг, ограниченный минимальным и максимальным значениями – Nmax и Nmin:

Nmax = dmax – Dmin, Nmin = dmin – Dmax.

Переходные посадки могут дать зазор или натяг небольшой величины. До изготовления деталей нельзя сказать, что будет в сопряжении. Это становится ясным только при сборке. Зазор не должен превышать величины наибольшего зазора, а натяг - величины наибольшего натяга. Переходные посадки применяются в том случае, если необходимо обеспечить точное центрирование отверстия и вала.

Всего в ЕСДП СЭВ предусмотрено 28 типов основных отклонений для валов и столько же для отверстий. Каждый из них обозначается строчной латинской буквой (ГОСТ 2.304 — 81), если отклонение относится к валу, или прописной, если отклонение относится к отверстию.

Буквенные обозначения основных отклонений приняты в алфавитном порядке, начиная от отклонений, обеспечивающих самые большие зазоры в соединении. Сочетанием различных отклонений вала и отверстия можно получить посадки разного характера (зазор, натяг или переходная).

***

Посадки в системе отверстия и системе вала

Посадки, установленные ЕСДП СЭВ, могут быть осуществлены по системам отверстия или вала.

Система отверстия характеризуется тем, что в ней для всех посадок предельные размеры отверстия остаются постоянными, а посадки осуществляются соответствующим изменением предельных размеров вала (т. е. вал подгоняется по отверстию). Размер отверстия называется основным, а размер вала - посадочным.

Система вала характеризуется тем, что в ней для всех посадок предельные размеры вала остаются постоянными, а посадки осуществляются изменением отверстия (т. е. отверстие подгоняется по размеру вала). Размер вала называется основным, а отверстия - посадочным.

На промышленных предприятиях в основном применяют систему отверстия, так как она требует меньшего количества режущего и измерительного инструмента, т. е. более экономична. Кроме того, технологически удобнее подгонять вал под отверстие, а не наоборот, поскольку удобнее производить обработку и контрольные измерения внешней поверхности, а не внутренней.

Систему вала, как правило, применяют для наружных колец шарикоподшипников и в тех случаях, когда на гладкий вал насаживают несколько деталей с различными посадками.

В машиностроении наиболее распространены посадки, расположенные в порядке убывания натяга и возрастания зазора: прессовая (Пр), легкопрессовая (Пл), глухая (Г), тугая (Т), напряженная (Н), плотная (П), скольжения (С), движения (Д), ходовая (X), легкоходовая (Л), широкоходовая (Ш).

Прессовые посадки дают гарантированный натяг. Глухая, тугая, напряженная и плотная посадки являются переходными, а остальные имеют гарантированный зазор.

Для скользящей посадки гарантированный зазор равен нулю.

Для оценки точности соединений (посадок) пользуются понятием допуска посадки, под которым понимается разность между наибольшим и наименьшим зазорами (в посадках с зазором) или наибольшим и наименьшим натягами (в посадках с натягом). В переходных посадках допуск посадки равен разности между наибольшим и наименьшим натягами или сумме наибольшего натяга и наибольшего зазора.

Допуск посадки равен также сумме допусков отверстия и вала.

***

Квалитеты

Совокупность допусков, соответствующих одинаковой степени точности для всех номинальных размеров, называется квалитетом (I). Иными словами, квалитет – степень точности, с которой выполнена деталь, при этом учитывается размер этой детали.

Очевидно, что если выполнить с одинаковым допуском очень большую и очень маленькую деталь, то относительная точность изготовления большой детали будет выше. Поэтому системой квалитетов принимается в расчет то, что (при одинаковых допусках) отношение величины допуска к номинальному размеру у большой детали будет меньше, чем отношение допуска к номинальному размеру маленькой детали (рис. 2), т. е. условно большая деталь изготовлена точнее относительно своих размеров. Если, например, для вала с номинальным диаметром 3 метра миллиметровое отклонение от размера можно считать незначительным, то для вала диаметром 10 мм такое отклонение будет очень ощутимым.

Введение системы квалитетов позволяет избежать такой путаницы, поскольку точность изготовления деталей привязывается к их размерам.

По ЕСДП СЭВ квалитеты стандартизованы в виде 19 рядов. Каждый квалитет обозначается порядковым номером 01; 0; 1; 2; 3;...; 17, возрастающим с увеличением допуска.

Два самых точных квалитета - 01 и 0.

Ссылка на допуски по квалитетам ЕСДП СЭВ может быть сделана сокращенно буквами IT «Международный допуск» с номером квалитета.

Например, IT7 означает допуск по 7-му квалитету.

В системе СЭВ для обозначения допусков с указанием квалитетов применяются следующие условные обозначения:

- Используются буквы латинского алфавита, при этом отверстия определяются прописными буквами, а валы - строчными.

- Отверстие в системе отверстия (основное отверстие) обозначается буквой Н и цифрами - номером квалитета. Например, Н6, Н11 и т. д.

- Вал в системе отверстия обозначается символом посадки и цифрами - номером квалитета. Например, g6, d11 и т. д.

- Сопряжение отверстия и вала в системе отверстия обозначается дробно: в числителе - допуск отверстия, в знаменателе - допуск вала.

***

Графическое изображение допусков и посадок

Для наглядности часто используют графическое изображение допусков и посадок с помощью, так называемых, полей допусков (см. рис. 3).

Построение выполняется следующим образом.

От горизонтальной линии, условно изображающей поверхность детали при ее номинальном размере, откладывают предельные отклонения в произвольно выбранном масштабе. Обычно на схемах величины отклонений указывают в микронах, но можно строить поля допусков и в миллиметрах, если отклонения достаточно большие.

Линия, которая при построении схем полей допусков соответствует номинальному размеру и служит началом отсчета отклонений размеров, называется нулевой (0-0).

Поле допуска - поле, ограниченное верхним и нижним отклонениями, т. е. при графическом изображении поля допусков показывают зоны, которые ограничены двумя линиями, проведенными на расстояниях, соответствующих верхнему и нижнему отклонению в избранном масштабе.